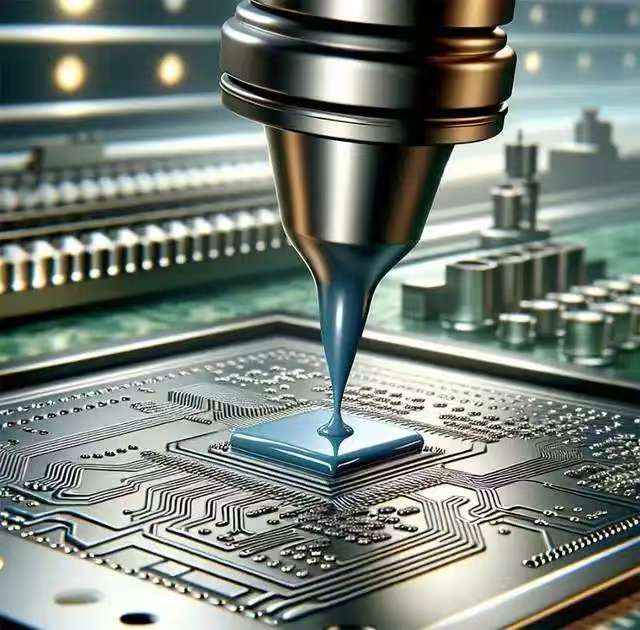

无铅锡膏的熔点优化:如何平衡焊接性能与热敏感元件

来源:优特尔锡膏 浏览: 发布时间:2025-07-02

在电子制造中,无铅锡膏的熔点选择需兼顾焊接可靠性与热敏感元件的保护,合金体系、工艺优化、材料匹配等维度提供平衡策略:

核心矛盾:熔点与焊接性能的关联性

1. 熔点对焊接的影响

熔点越高:合金原子扩散能力强,焊点强度、抗疲劳性及耐高温性能更优,但需更高回流温度,易导致元件(如LED、芯片封装、聚合物电容等)热损伤(如焊点开裂、封装变形、元件参数漂移)。

熔点越低:回流温度降低,元件保护更优,但合金原子活性弱,可能导致润湿性不足、焊点孔隙率增加,长期可靠性(如抗振动、抗热循环能力)下降。

平衡策略:从材料选择到工艺优化根据元件耐温极限筛选锡膏熔点

1. 确定元件耐受温度阈值

常见热敏元件耐温:

聚合物电容:≤220°C(短期峰值);

LED芯片:≤230°C(回流峰值温度建议<240°C);

柔性PCB(PI基材):≤250°C(长期使用建议<230°C);

BGA/CSP封装:≤260°C(但需考虑焊球合金熔点匹配)。

锡膏熔点选择原则:

锡膏液相线温度(TL)需低于元件耐受温度20-30°C以上。

例,元件耐温240°C,优先选择TL≤210°C的锡膏(如Sn-Bi系或低熔点SAC变种)。

2. 低熔点合金的性能补偿方案

若选用Sn-Bi系(熔点138°C),可通过以下方式改善焊接性能:

添加微量元素:如Sn-58Bi-1Ag,提升焊点强度;

优化助焊剂配方:使用活性更强的助焊剂(如高固含量、添加界面活性剂),改善润湿性;

控制冷却速率:缓慢冷却(1-2°C/s)可细化晶粒,减少焊点脆性。

回流焊工艺优化:降低热冲击,保证焊接质量;

1. 温度曲线设计核心原则

预热阶段:延长预热时间(如150-180°C区间停留90-120s),使元件温度均匀上升,避免热应力集中;

保温阶段:对于低熔点锡膏,可适当提高保温温度(如180-190°C),增强助焊剂活性,清除氧化层;

回流峰值:控制峰值温度高于锡膏TL 30-50°C(如SAC305峰值建议245-255°C,Sn-Bi系峰值170-180°C),确保合金充分熔融,同时不超过元件耐温;

冷却速率:中高熔点锡膏(如SAC系)建议快速冷却(3-4°C/s),提升焊点强度;低熔点锡膏(如Sn-Bi系)建议缓慢冷却(1-2°C/s),减少脆性相析出。

2. 分段回流焊(Double Reflow)技术

对混合元件(部分热敏、部分常规),可采用“低温+高温”分步焊接:

先用低熔点锡膏(如Sn-Bi)焊接热敏元件;

再用中高熔点锡膏(如SAC305)焊接常规元件,通过工艺窗口分离热敏感区与高可靠性区。

材料与设计的协同优化

1. 元件布局与热管理设计

热敏元件与发热元件(如功率器件)保持间距≥2mm,避免局部过热;

在PCB焊盘下添加热过孔(Thermal via),加速散热,降低元件实际承受温度。

2. 助焊剂与合金的匹配

高熔点锡膏(如SAC系)搭配活性较强的助焊剂(如RA型),减少高温下的氧化;

低熔点锡膏(如Sn-Bi系)搭配低残留、高扩展性助焊剂,弥补合金润湿性不足。

3. 新型材料方案

纳米复合锡膏:添加纳米Ag/Cu颗粒,降低熔点同时提升焊点强度(如纳米Sn-Bi-Ag体系,熔点可降至130°C以下,强度提升20%);

瞬态液相焊接(TLP):利用中间层金属(如In、Ag)在低温下形成共晶相,实现“低温焊接、高温服役”,适用于高可靠性场景(如航空航天)。

验证与测试:确保平衡策略有效

1. 热冲击测试:通过高低温循环(-40°C~125°C,1000次循环)验证焊点可靠性,重点关注热敏元件附近焊点是否开裂;

2. 实时温度监测:使用红外测温或热电偶嵌入PCB,实测元件表面温度,确保峰值比锡膏TL高30-50°C且不超过元件耐温;

3. 微观结构分析:通过SEM观察焊点界面IMC(金属间化合物)厚度,理想IMC厚度为1-3μm,过厚(>5μm)会导致焊点脆性增加。

典型场景解决方案

消费电子(如手机主板,含热敏传感器):

选Sn-0.3Ag-0.7Cu-0.5In(TL≈210°C),搭配阶梯式回流曲线(峰值235-240°C),预热阶段延长至120s,降低元件热应力。

汽车电子(高可靠性+部分热敏元件):

主焊点用SAC305(TL217°C),热敏元件区域用Sn-3.5Ag-1In(TL185°C),通过双回流工艺分步焊接,兼顾可靠性与元件保护。

平衡熔点与焊接性能的核心是“材料-工艺-设计”的协同:先根据元件耐温锁定锡膏熔点范围,再通过助焊剂匹配、回流曲线优化弥补合金性能短板,最后通过热设计与测试验证方案

可行性。

对于高敏感场景,可考虑新型低温材料或分步焊接技术,在不牺牲可靠性的前提下实现热敏元件保护。

上一篇:选择适合自己产品的无铅锡膏质量保障