详解锡膏的正确使用指南

来源:优特尔锡膏 浏览: 发布时间:2025-07-21

锡膏(焊锡膏)是SMT(表面贴装技术)中核心材料之一,由焊锡粉末(锡铅或无铅合金)与助焊剂(溶剂、活化剂、触变剂等)混合而成,其使用效果直接影响焊点质量。

流程角度详解正确使用指南,涵盖存储、预处理、印刷、回流焊及注意事项等关键环节。

锡膏的存储:保障原始性能

锡膏中的助焊剂易受温度影响(高温会导致溶剂挥发、触变性能下降;低温冻结会破坏助焊剂结构),需严格控制存储条件:

温度:2-10℃冷藏(推荐5℃左右,避免靠近冰箱蒸发器导致冻结),禁止0℃以下或25℃以上存储。

期限:未开封锡膏保质期通常为6个月(从生产日起算),需在包装上标注入库日期和过期时间。

存放要求:直立放置,避免剧烈震动(防止焊锡粉沉降分层);不同型号/批次锡膏分开存放,贴好标签(型号、批次、入库时间)。

锡膏的预处理:消除分层与水汽

开封使用前需经过“解冻-搅拌”两步预处理,目的是让焊锡粉与助焊剂均匀混合,同时避免水汽影响焊接。

1. 解冻(关键:禁止加热)

从冰箱取出后,保持密封状态在室温(23±3℃)下自然解冻,避免开封(否则空气中水汽会冷凝进入锡膏,导致焊接时飞溅或锡珠)。

解冻时间:根据锡膏量调整,500g装约4-6小时,1000g装约6-8小时(确保内部温度与室温一致,可用红外测温仪检测表面温度)。

禁止:微波炉加热、热风枪吹、水浴升温等(会导致局部过热,助焊剂失效)。

2. 搅拌(核心:均匀无气泡)

解冻后需搅拌使焊锡粉与助焊剂充分融合,避免分层(静置时焊锡粉因密度大易下沉)。

手动搅拌:适合小剂量(≤100g),用不锈钢刮刀沿容器壁顺时针缓慢搅拌,过程中轻压锡膏(排出气泡),持续3-5分钟,直至锡膏呈“细腻、无颗粒、挑起时呈连续拉丝状”。

机器搅拌:适合大剂量(≥500g),使用锡膏搅拌机(转速100-300rpm),时间3-5分钟(具体参数参考锡膏说明书,无铅锡膏因焊锡粉硬度高,可适当延长1分钟)。

搅拌后检查:用刮刀挑起锡膏,若呈“断裂不连续”或“有硬块”,说明搅拌不足或锡膏已失效,禁止使用。

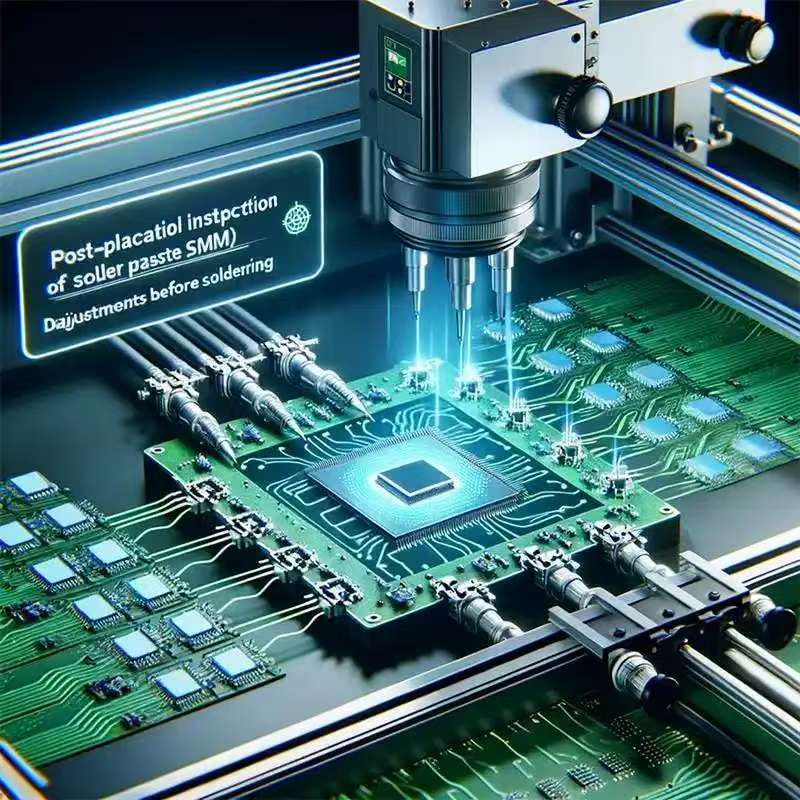

印刷:控制锡膏量与形态

印刷是锡膏转移到PCB焊盘的关键步骤,需通过钢网、刮刀与参数配合,确保锡膏“量准、形整、无缺陷”。

1. 印刷前准备

钢网选择:根据PCB焊盘尺寸定制,开孔尺寸通常为焊盘尺寸的90-95%(防止桥连),厚度0.1-0.2mm(细间距元件用0.1mm以下,大焊点用0.15mm以上)。

环境控制:印刷车间需恒温恒湿:温度23±3℃(温度过高助焊剂挥发快,过低锡膏粘度上升),湿度40-60%RH(湿度过高易吸潮导致锡珠,过低助焊剂溶剂挥发快)。

2. 印刷参数设置

刮刀:材质为聚氨酯(硬度60-80 Shore A,细间距元件用70-80度,粗焊点用60-70度);角度45-60°(角度小压力大,易导致锡膏过多)。

压力:以“钢网开孔完全填充锡膏且无多余残留”为标准,通常0.1-0.3MPa(细间距元件压力稍低,避免锡膏被挤出到焊盘外)。

速度:10-50mm/s(细间距元件≤20mm/s,防止锡膏拉丝;大焊点可30-50mm/s提高效率)。

脱模:钢网与PCB分离时需“缓慢垂直抬起”(脱模速度1-5mm/s),避免锡膏被带起导致少锡。

3. 印刷后检查

印刷后需立即用放大镜或AOI检测:

合格标准:锡膏覆盖焊盘90%以上,无少锡(局部未覆盖)、多锡(溢出焊盘)、桥连(相邻焊盘锡膏连通)、气泡(表面凹陷)。

异常处理:若钢网开孔堵塞,用无尘布蘸专用清洗剂(如IPA)擦拭;若锡膏量异常,调整刮刀压力或速度。

贴片与暂存:避免锡膏形态破坏

印刷后需在1小时内完成贴片(避免锡膏暴露在空气中过久导致氧化或吸潮):

贴片压力:以“元件引脚完全接触锡膏且不压塌锡膏”为标准(压力过大会导致锡膏被挤出,焊后桥连;过小则元件与锡膏接触不良,虚焊)。

暂存要求:若需暂停生产,印刷+贴片后的PCB需用防尘罩覆盖,环境温湿度同印刷区,暂存时间不超过4小时(超过需重新印刷)。

回流焊:实现焊点可靠成型

回流焊是锡膏“熔化-润湿-凝固”的核心环节,需通过精准温度曲线控制(分4个阶段),确保助焊剂充分活化、焊锡完全熔合。

1. 回流焊温度曲线设计(以无铅锡膏为例,熔点217℃)

阶段 温度范围 时间 核心作用 注意事项

预热区 室温→150-180℃ 60-120s 挥发助焊剂中溶剂,避免升温过快导致锡膏飞溅 升温速率≤5℃/s(元件耐温低时≤3℃/s)

恒温区 150-180℃ 60-90s 助焊剂活化(去除焊点氧化层),避免元件温差过大 温度不超过180℃(防止助焊剂提前失效)

回流区 180℃→峰值230-250℃ 10-30s 焊锡熔化(≥217℃),润湿焊点形成合金层 峰值温度≤250℃(防止元件/PCB烤焦),超过熔点时间≥10s(确保完全熔化)

冷却区 250℃→室温 30-60s 焊点快速结晶(形成致密结构) 冷却速率5-10℃/s(过慢会导致焊点粗糙、强度低)

2. 曲线调试要点

首次使用需用热电偶(贴在PCB大焊点、小元件引脚处)实测温度,确保各位置温差≤5℃。

有铅锡膏(熔点183℃)回流区峰值温度可降低至200-220℃,其他阶段参数类似。

剩余锡膏处理:避免污染与性能下降

开封后未用完的锡膏:禁止倒回原瓶(会带入污染物),需单独装入干净容器,标注“开封时间”,在4小时内用完(超过4小时助焊剂挥发,触变性能下降)。

过期或失效锡膏:按危废处理(含重金属,禁止随意丢弃),需交由专业机构回收。

常见问题与解决(核心缺陷处理);

缺陷 典型原因 解决方法

锡珠(焊点周围小颗粒) 锡膏量过多、钢网开孔过大、预热升温过快(溶剂暴沸) 减小钢网开孔、降低刮刀压力、降低预热速率

桥连(相邻焊点连通) 锡膏量过多、元件偏移、回流区升温过慢(焊锡未快速收缩) 调整印刷参数减少锡量、提高贴片精度、加快回流升温速率

虚焊(焊点无光泽、不润湿) 助焊剂活化不足(恒温区温度低)、焊点氧化、回流温度不足 提高恒温区温度至160-180℃、PCB焊盘提前清洁、确保回流峰值≥230℃

焊点粗糙 冷却速率过慢(结晶粗大)、焊锡粉氧化 加快冷却速率至5-10℃/s、缩短锡膏暴露时间

锡膏的正确使用需严格控制“存储-预处理-印刷-回流”全流程参数,核心原则是:避免锡膏氧化/吸潮、

确保焊锡粉与助焊剂均匀混合、通过温度曲线实现充分润湿与结晶。

环境温湿度、设备参数调试及过程检查是减少缺陷的关键。

上一篇:优特尔厂家详解直销好用的锡膏

下一篇:厂家详解锡膏产品应用领域环保标准