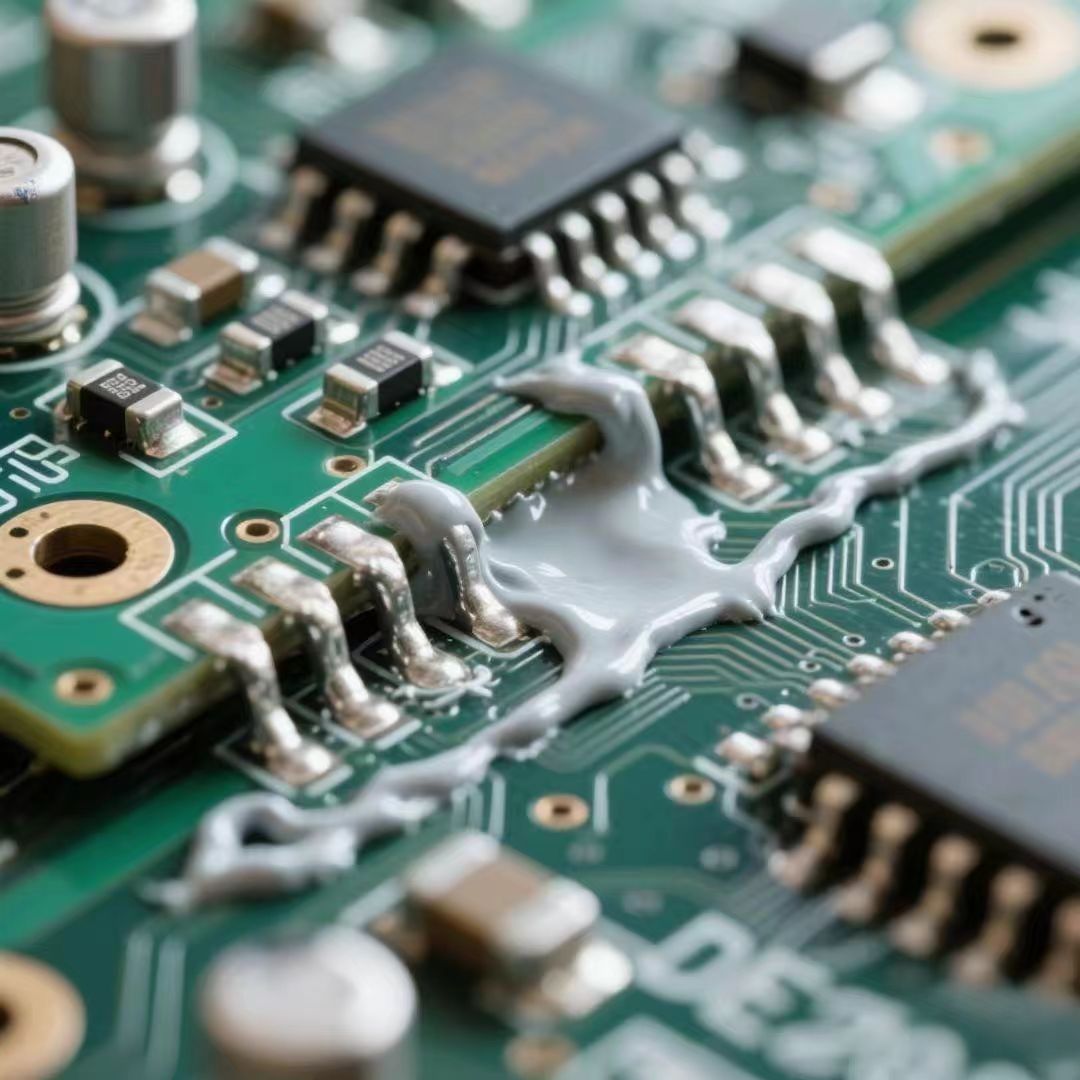

从成分优化到工艺适配,无铅高温锡膏的进阶之路

来源:优特尔锡膏 浏览: 发布时间:2025-07-23

无铅高温锡膏的进阶之路,本质上是“性能突破”与“制造适配”的协同进化——既要通过成分优化解决高温场景下的可靠性痛点(如热疲劳、空洞、润湿性不足),又要通过工艺适配满足电子制造向“精密化、高功率、极端环境”升级的需求。

从成分到工艺进阶逻辑可拆解为以下维度:

成分优化:从“达标”到“定制化高性能”

无铅高温锡膏的成分优化,核心是突破传统合金与助焊剂的性能瓶颈,实现“高温稳定性、焊接可靠性、环保兼容性”的三维平衡。

1. 合金体系:从“单一配比”到“微合金化精准调控”

早期高温无铅合金(如Sn-3.5Ag-0.5Cu)仅满足“无铅+高熔点”基本要求,但在高温长期服役中易出现焊点软化、热疲劳开裂(如汽车电子经历-40~150℃循环后)。

进阶方向聚焦于微量合金元素的“点睛式”调控:

强度与抗疲劳性提升:在SAC或Sn-Ag合金中添加0.01%-0.1%的Ni、Co、Ge等微量元素,形成弥散分布的金属间化合物(IMC),细化晶粒结构。

例如,Sn-3.0Ag-0.5Cu-0.03Co合金的高温(150℃)抗拉强度比基础SAC提升20%,热疲劳寿命延长至5000次循环(传统仅3000次),适配新能源汽车电机控制器等高频高温场景。

熔点与成本的平衡:高Ag含量(如Sn-5Ag)虽熔点高(240℃),但成本昂贵。

通过“低Ag+复合强化”设计(如Sn-1.2Ag-0.5Cu-0.3Sb),在降低Ag用量70%的同时,熔点仍保持228℃,且抗蠕变性能(高温下缓慢变形的能力)与高Ag合金相当,适合工业电源等成本敏感型高温产品。

粉末形态的极致控制:传统锡粉(50-75μm)难以适配01005元件或BGA/CSP的细间距(<0.4mm)焊接。

进阶的“超细球形粉末”(粒径5-20μm,球形度≥95%)通过气流雾化技术提升球形度和粒径均一性,印刷时可精准填充微小钢网开孔,减少桥连;同时,粉末比表面积增大,高温下更易润湿,空洞率可从传统的8%降至3%以下。

2. 助焊剂:从“基础活性”到“高温长效稳定”

高温焊接(峰值温度250-280℃)对助焊剂的考验远超普通无铅锡膏——需在高温下保持活性、不碳化、低腐蚀,同时适配快速工艺节奏。其进阶优化聚焦三个方向:

耐高温树脂体系革新:传统松香基树脂在260℃以上易分解碳化,导致焊点发黑、活性骤降。

进阶方案采用“氢化松香+合成树脂复合体系”(如聚萜烯树脂),热分解温度提升至300℃以上,在高温下仍能形成连续保护膜,避免焊盘二次氧化。

例如,某款汽车级助焊剂在270℃峰值温度下,活性保持率达90%(传统松香基仅60%),润湿性提升25%。

活化剂的“环保+高效”双升级:早期高温助焊剂依赖卤素活化剂(如氯化铵)提升活性,但残留易腐蚀焊点。

进阶方向是“无卤素复合活化剂”——以有机酸(如壬二酸)+有机胺(如环己胺)复配,通过协同效应在高温下快速破除氧化层(尤其针对镍钯金焊盘的氧化膜),且残留pH值接近中性(6.5-7.5),无需清洗即可满足高可靠性要求(如医疗电子)。

流变性能的精准调控:针对高速印刷(120mm/s)和细间距(0.3mm pitch)场景,助焊剂需“低粘度易流动,静置后快速固化防坍塌”。

通过引入纳米级气相二氧化硅(粒径5-20nm)与氢化蓖麻油复配,构建“可逆三维网络结构”,使锡膏粘度在剪切力作用下从100Pa·s降至30Pa·s,印刷后10秒内恢复至80Pa·s,有效解决细间距印刷的“桥连”与“少锡”问题。

工艺适配:从“被动兼容”到“主动协同”

无铅高温锡膏的性能最终需通过制造工艺落地,其进阶核心是“锡膏特性与工艺参数的动态匹配”,解决不同场景下的工艺痛点。

1. 与精密印刷工艺的协同

随着电子元件向“微小化、集成化”发展(如008004元件、1μm线宽的SiP封装),印刷精度要求从±50μm提升至±20μm。

锡膏的工艺适配聚焦两点:

适配细钢网的“低刮刀压力+高脱模性”:超细粉末(10μm以下)配合优化的触变剂,可在20μm厚度钢网下实现均匀印刷,刮刀压力从传统的5-8N降至2-3N,避免钢网变形;同时,助焊剂中添加少量硅烷偶联剂,降低锡膏与钢网的附着力,脱模后焊膏图形保真度达98%以上。

应对“高低温环境印刷”的稳定性:在高温高湿(30℃/60%RH)或低温(15℃)车间,传统锡膏易出现粘度波动(±20%)。通过引入“温度自适应触变剂”(如聚酰胺蜡),使锡膏在15-35℃范围内粘度波动控制在±5%,确保批量生产的一致性(如消费电子的大规模代工)。

2. 与回流焊工艺的“窗口匹配”

高温焊接的“窗口窄”(通常仅20-30℃:高于合金熔点10-15℃,低于元件耐温上限)是核心挑战,进阶适配需“精准控制热曲线”:

预热阶段:梯度升温防飞溅:针对高温锡膏中高沸点溶剂(如二乙二醇丁醚,沸点230℃),预热需采用“阶梯升温”(5℃/s→2℃/s→1℃/s),在150-200℃区间缓慢挥发70%溶剂,避免因溶剂暴沸导致的“锡珠”缺陷,同时活化剂逐步分解,提前破除部分氧化层。

峰值温度与保温时间的动态平衡:针对不同合金熔点,需定制回流曲线。

例如,Sn-5Ag合金(熔点240℃)的峰值温度需控制在260-270℃,保温时间10-15s(传统20s),通过缩短高温停留时间减少元件(如MLCC)的热冲击开裂,同时保证焊锡完全润湿。

冷却速率的差异化设计:焊点的IMC层(金属间化合物)厚度直接影响可靠性——冷却过快(>10℃/s)易导致内应力过大,过慢(<3℃/s)则IMC层过厚(>5μm)易脆化。通过锡膏成分(如添加0.05%Ge细化IMC晶粒)与冷却工艺协同,将冷却速率控制在5-8℃/s,使IMC层厚度稳定在2-3μm,热循环寿命提升40%。

3. 场景化定制:从“通用型”到“细分领域专属”

不同应用场景对高温锡膏的需求差异显著,进阶之路必然走向“场景化定制”:

汽车电子(-40~150℃循环):需抗振动、耐湿热,锡膏采用“Sn-3.0Ag-0.5Cu-0.1Ni”合金(提升抗蠕变)+无卤素助焊剂(防腐蚀),配合回流焊“慢冷工艺”(3℃/s)减少焊点内应力,满足AEC-Q100 Grade 2标准(-40~125℃循环1000次无失效)。

大功率器件(如IGBT模块):焊点需高导热(>50W/m·K)和耐高温(200℃以上长期工作),采用“Sn-10Sb”合金(导热系数58W/m·K)+高固含量助焊剂(60%),通过“氮气氛围回流焊”(氧含量<50ppm)提升润湿性,使焊点热阻降低15%。

先进封装(如Chiplet):针对10μm间距的微焊点,采用“纳米锡粉(5μm)+低粘度助焊剂”,配合“激光回流焊”(局部加热,峰值温度260℃,加热时间<1s),避免周围芯片受高温影响,实现微焊点的精准连接。

进阶的核心逻辑:“性能-工艺-可靠性”的闭环迭代

无铅高温锡膏的进阶不是孤立的成分或工艺优化,而是“需求驱动-成分创新-工艺适配-可靠性验证”的闭环:

市场需求(如汽车电子的高可靠性、先进封装的精密化)提出性能指标(如热疲劳寿命、印刷精度);

成分优化(微合金化、新型助焊剂)满足基础性能;

工艺适配(定制回流曲线、印刷参数)将性能落地;

最终通过可靠性测试(如温度循环、振动、盐雾)验证,并反推成分与工艺的进一步优化。

随着电子设备向“更高功率、更小尺寸、更极端环境”发展,无铅高温锡膏的进阶将聚焦于“超高温(300℃以

上)合金开发”“无残留助焊剂”“与异构集成工艺的深度协同”,成为支撑高端电子制造的关键材料。

上一篇:生产厂家详解高温无铅锡膏的助焊剂起什么作用

下一篇:2025年无铅高温锡膏的性能突破与电子制造革新