详解SAC305锡膏:高性能无铅焊料的代表

来源:优特尔锡膏 浏览: 发布时间:2025-08-01

SAC305锡膏:高性能无铅焊料的代表

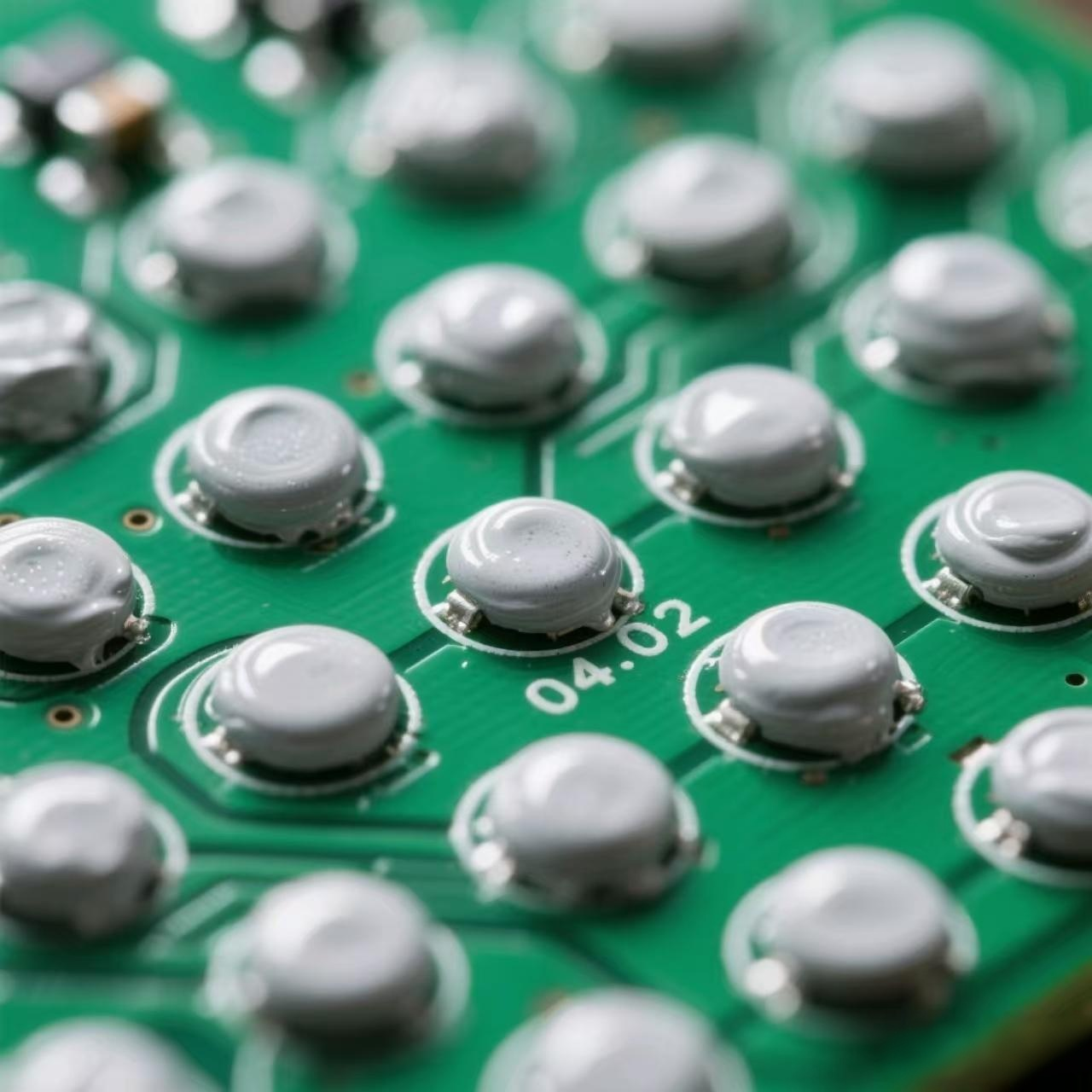

无铅焊料的“家族图谱”中,SAC305锡膏无疑是最耀眼的“标杆选手”。它以“Sn96.5%、Ag3%、Cu0.5%”的经典合金配比,平衡了环保性、焊接性能与可靠性,成为全球电子制造业中应用最广泛的无铅焊料之一。

智能手机的芯片封装到新能源汽车的功率模块,从工业控制的精密电路到航空航天的高可靠组件,SAC305锡膏以“无短板”的综合表现,定义了“高性能无铅焊料”的核心标准,成为电子制造从“含铅”向“无铅”转型的关键推动者。

什么是SAC305锡膏?从成分看其“基因优势”

SAC305的命名直接源自其合金成分:S(锡,Sn)为基体,占比96.5%;A(银,Ag)占3%;C(铜,Cu)占0.5%。这种配比并非偶然,而是经过上万次实验优化的“黄金组合”——

锡作为基体,提供基本的焊接流动性与导电性;

3%的银是“强度担当”,能形成稳定的Ag₃Sn金属间化合物,显著提升焊点的机械强度与耐高温性;

0.5%的铜则是“性能调节剂”,既降低了锡银合金的熔点(纯锡熔点232℃,SAC305熔点降至217℃),又改善了润湿性,减少焊接缺陷。

这种成分设计让SAC305从根源上规避了“环保与性能二选一”的困境:铅含量严格控制在0.01%以下,完全满足RoHS、REACH等全球环保法规;同时,其核心性能(如熔点、强度、导热性)均达到或超越传统含铅锡膏(Sn-Pb),成为无铅转型中“无缝替代”的理想选择。

成为“代表”的底气:SAC305的四大核心优势

SAC305能从数十种无铅合金中脱颖而出,成为“高性能”的代名词,源于其不可替代的综合优势——

1. 焊接性能:兼顾“易焊性”与“低缺陷”

焊接的核心诉求是“焊得牢、焊得匀”,SAC305在这两点上表现突出:

润湿性优异:其合金在230-250℃焊接温度下,能快速铺展在铜、镍等焊盘表面,润湿角可控制在20°以下(润湿角越小,铺展性越好),远低于Sn-Cu合金(约35°),大幅减少虚焊、冷焊等缺陷;

印刷适应性强:配合优化的助焊剂(如松香基或合成树脂基),SAC305锡膏的触变性(外力作用下流动性增加,静置后恢复粘稠)可精准匹配钢网印刷工艺,在0.1mm以下的细间距焊盘上也能实现均匀涂覆,连锡率低于0.5%。

2. 机械性能:焊点“强且韧”,抗造能力出众

焊点的机械强度直接决定电子产品的使用寿命,SAC305在这一维度堪称“优等生”:

抗拉强度达55-60MPa,比传统Sn-Pb锡膏(约45MPa)提升20%以上,能承受更大的机械应力(如设备组装时的插拔力、振动环境下的冲击力); 抗疲劳性突出:在-40℃至125℃的冷热循环测试中,SAC305焊点的失效周期可达1500次以上(传统Sn-Pb约1000次)。

这源于其焊点微观结构中均匀分布的Ag₃Sn颗粒,能有效分散温度变化产生的热应力,避免焊点因反复伸缩而开裂。

3. 导电导热:适配“高功率”场景的核心能力

随着电子产品向“高频率、高功率”发展,焊点不仅是“连接点”,更是“信号与热量的传输通道”。

SAC305的导电导热性能可圈可点: 导电率约10.5 S/m,与Sn-Pb锡膏(约11 S/m)接近,能满足5G高频信号(毫米波频段)的低损耗传输需求;

导热系数达50 W/(m·K),优于多数无铅合金(如Sn-Bi合金约38 W/(m·K)),在新能源汽车的IGBT模块、光伏逆变器等高热流密度场景中,可将焊点温升控制在8℃以内,避免因过热导致的性能衰减。

4. 工艺兼容性:从“手工焊”到“自动化”全适配

SAC305锡膏的“百搭性”是其普及的关键:无论是手工烙铁焊接(温度250-300℃)、回流焊(峰值温度240-260℃),还是选择性波峰焊,它都能稳定发挥性能。

自动化产线中,其锡粉粒径(可适配3号粉至8号粉,覆盖从粗放焊接到精密封装的全场景)、粘度(100-300 Pa·s,可通过助焊剂调整)可灵活匹配不同设备,无需大幅改造产线即可实现切换,降低了企业的无铅转型成本。

从“消费电子”到“极端环境”:SAC305的全能应用

SAC305的“无短板”特性,让它成为横跨多领域的“万能焊料”,尤其在对性能与可靠性均有高要求的场景中表现突出——

消费电子领域:智能手机的主板焊接(如CPU与基板的连接)、笔记本电脑的内存插槽焊接,依赖SAC305的细间距焊接能力(适配0.4mm以下引脚间距)与低缺陷率,确保设备在日常使用中(如跌落、温度变化)的稳定性;

汽车电子领域:新能源汽车的车载芯片、电机控制器中,SAC305焊点需承受-40℃(冬季低温)至125℃(发动机舱高温)的极端温差,其抗疲劳性可降低30%的焊点失效风险,满足ISO 16750汽车电子可靠性标准;

工业与医疗领域:工业机器人的伺服电机电路、医疗监护仪的传感器接口,要求焊点在长期高负荷运行中“零故障”,SAC305的高机械强度与低腐蚀风险(焊点耐盐雾测试48小时无氧化)成为核心保障;

航空航天领域:卫星通信模块、无人机飞控系统中,SAC305锡膏需在真空、强辐射环境下稳定工作,其合金成分的化学稳定性(无易挥发元素)与焊点的低电阻漂移(<1%/1000小时),确保设备在极端环境下的可靠性。

技术进化:SAC305如何保持“标杆地位”?

任何材料的“领先”都不是静态的,SAC305的持续优化使其始终站在无铅焊料的前沿:

早期SAC305存在“银含量高导致焊点脆性略增”的问题,如今通过添加微量镍(Ni)、锗(Ge)等元素,可细化Ag₃Sn晶粒,使焊点的延伸率从10%提升至15%,韧性显著改善;

针对细间距焊接(如0.3mm以下引脚),SAC305锡膏的锡粉粒径已从早期的3号粉(25-45μm)升级至8号粉(2-8μm),配合无卤助焊剂,可实现50μm以下焊点的无空洞连接;

成本控制上,通过“低银化”改良(如SAC105、SAC0307),在保证基本性能的前提下降低银的用量,但SAC305因“性能无妥协”仍占据高端市场主流。

合金配方到工厂的生产线,从消费电子的日常应用到极端环境的高可靠需求,SAC305锡膏用二十余年的市场验证,证明了“高性能无铅焊料”并非“环保牺牲性能”的无奈选择,而是“环保与性能协同升级”的典范。

普及不仅推动了电子制造业的绿色转型,更以稳定可靠的连接,支撑着电子产

品向“更小、更快、更耐用”的方向持续突破——这正是其作为“代表”的核心价值。

上一篇:《半导体封装专用锡膏:助力芯片制造》

下一篇:介绍一下锡铋银锡膏的产品