介绍一下低温锡膏技术的发展历程

来源:优特尔锡膏 浏览: 发布时间:2025-07-26

低温锡膏技术的发展历程可分为技术探索、标准化推动、规模化应用、材料革新四个关键阶段,演进与电子工业的无铅化需求、环保政策升级及精密制造技术突破深度绑定:

技术探索阶段(20世纪90年代-2000年代初):无铅化浪潮催生低温焊料

1. 环保驱动的材料替代

20世纪90年代,欧盟RoHS指令(2003年生效)强制限制电子设备中铅的使用,传统Sn-Pb焊料(熔点183℃)面临淘汰。

研究人员转向开发无铅低温焊料,Sn-Bi合金因其共晶熔点仅138℃、接近Sn-Pb的焊接特性,成为早期探索的核心方向 。

1990年代,Sn-Bi二元合金的基础研究初步完成,但因脆性问题(延伸率仅1-3%)未大规模商用。

2. 工艺适配性验证

2000年代初,随着表面贴装技术(SMT)普及,低温焊接对热敏元件(如LED、FPC)的保护优势逐渐显现。

企业开始测试Sn-Bi锡膏在LCD显示屏、柔性电路板等场景的应用,但受限于工艺稳定性,仅在特定领域小规模试用 。

标准化与初步应用阶段(2006-2015年):低温焊料进入产业化轨道

1. 国际标准体系建立

2006年,国际电子工业联接协会(IPC)、日本工业标准(JIS)等发布标准,将Sn-Bi焊料纳入无铅焊料体系,明确其成分、性能及测试方法 。

这标志着低温锡膏技术从实验室走向产业化。

典型产品如Alpha OM-520、Koki SN-138等商业化低温锡膏问世,焊接峰值温度降至150-180℃,适配消费电子的精细化组装需求 。

2. 消费电子领域的规模化落地

2010年代初,Sn-Bi锡膏在手机、平板电脑的FPC连接、LED芯片封装等场景中快速普及。

例如,苹果、三星等企业采用低温焊接解决摄像头模组、电池连接器的热应力问题,良率提升至99%以上 。

3. 行业联盟的技术推动

2015年,国际电子生产商联盟(iNEMI)启动基于Sn-Bi的低温焊接可靠性研究项目,制定测试标准并推动产业链协同优化。

此举加速了低温锡膏在汽车电子、医疗设备等中高端领域的应用探索 。

技术成熟与材料革新阶段(2016-2020年):合金优化与工艺突破

1. 合金体系的性能改良

脆性问题的突破:通过添加Ag(如Sn-35Bi-2Ag)、In(如Sn-Bi-In)等元素,焊点延伸率提升至5-8%,抗冲击性能显著改善 。

低Bi含量合金开发:Sn-Bi-Cu三元合金(如Sn-42Bi-0.5Cu)平衡熔点(140℃)与韧性,降低对稀缺金属Bi的依赖,成本下降15%。

2. 助焊剂与工艺升级

纳米技术应用:添加石墨烯氧化物、纳米银线的复合助焊剂,使焊点空洞率从15%降至5%以下,润湿速度提升30% 。

设备兼容性优化:联想联宝科技等企业通过改造回流炉氮气保护系统(氧含量≤50ppm),实现高温/低温锡膏产线兼容,改造成本降低60% 。

3. 新能源与汽车电子的拓展

2017年,联想联宝率先部署低温锡膏产线,用于轻薄本主板焊接,芯片翘曲率降低50%,累计出货超4500万台设备 。

Sn-Bi-Ag锡膏(如千住M705)因抗拉强度达30MPa,成为新能源汽车电池极耳焊接的首选方案 。

应用扩展与未来趋势(2020年至今):多元化场景与绿色制造深化

1. 新兴领域的技术突破

第三代半导体封装:Sn-Bi锡膏凭借低热阻特性,解决SiC器件50μm焊盘的热膨胀开裂问题,在5G基站、AI芯片中批量应用 。

光伏组件焊接:Sn-Zn锡膏在-40℃至85℃极端温差下抗氧化能力提升50%,焊带寿命延长至25年以上,推动光伏产业降本增效 。

2. 材料创新与专利布局

2024年,云南锡业推出水洗型Sn-Bi锡膏(专利CN119681491A),通过成膜包覆技术实现焊后温水清洗,残留物兼容性提升,适用于铝基板焊接。

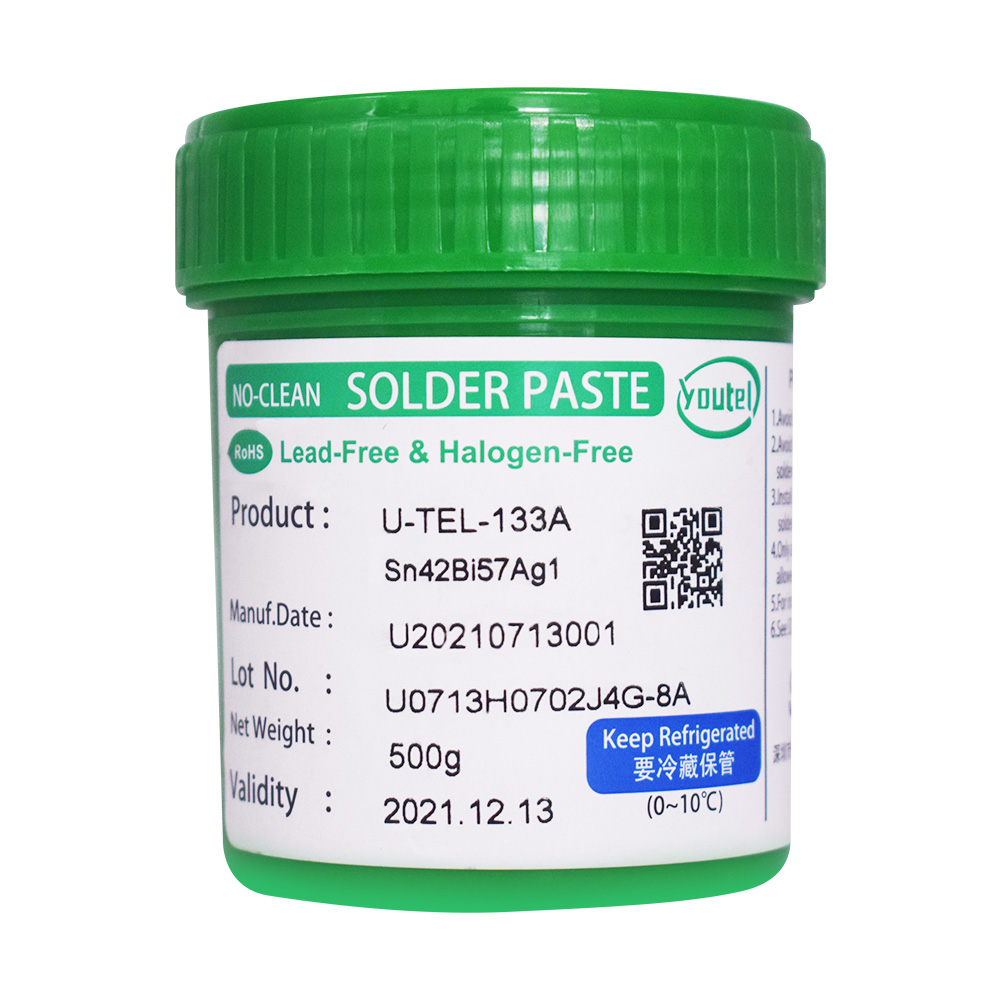

优特尔纳米科技锡膏(粒径3-15μm),支持70μm超细焊点,缺陷率低于3%,满足车规级可靠性要求。

3. 低碳制造的规模化渗透

低温焊接使回流焊能耗减少25-35%,联想联宝工厂年减排二氧化碳4000吨,相当于种植22万棵树。

iNEMI预测,到2027年低温焊接市场份额将从1%增至20%以上,成为电子制造碳中和的核心技术之一 。

技术演进的核心逻辑与挑战;

1. 材料性能的平衡艺术

低温锡膏的发展始终围绕熔点-强度-成本三角博弈:早期Sn-Bi以低熔点胜出但脆性突出,后续通过合金化(如添加In、Sb)和纳米改性(如石墨烯、银线)逐步优化综合性能,但Bi的高成本(2024年价格约2.5万美元/吨)仍限制其普及。

2. 工艺敏感性的突破路径

针对低温焊接对回流曲线、焊盘平整度的严苛要求,行业通过智能工艺控制系统(如AI预测最佳温度曲线)和结构设计优化(如焊盘面积增加20%)提升良率。

例如,联宝工厂通过点胶补强工艺,将焊点抗跌落冲击性能提升至传统工艺的3倍 。

3. 跨行业标准的协同缺失

尽管IPC、JIS等已制定低温焊料标准,但汽车、航空航天等领域仍沿用高温焊接规范,导致低温锡膏在高端市场的认证周期长达2-3年。

未来需推动跨行业标准互认,加速技术渗透 。

低温锡膏技术的发展是环保法规倒逼、材料科学进步、制造需求升级共同作用的结果:从20世纪90年代的实验室探索,到2000年代的标准化商用,再到2020年代的多元化应用,其核心始终围绕“更低温度、更高可靠性、更绿色制造”展开。

随着半导体封装向3D集成、异质异构方向演进,低温锡膏将在Chiple

t封装、柔性电子、量子计算等前沿领域扮演关键角色,成为支撑电子工业向“零缺陷、零碳排”跃迁的基石技术。

上一篇:低温锡膏技术:电子组装中的低温焊接解决方案

下一篇:低温锡膏在精密电子元件焊接中的应用与优势