低温锡膏在LED和敏感元件组装中的关键作用

来源:优特尔锡膏 浏览: 发布时间:2025-07-26

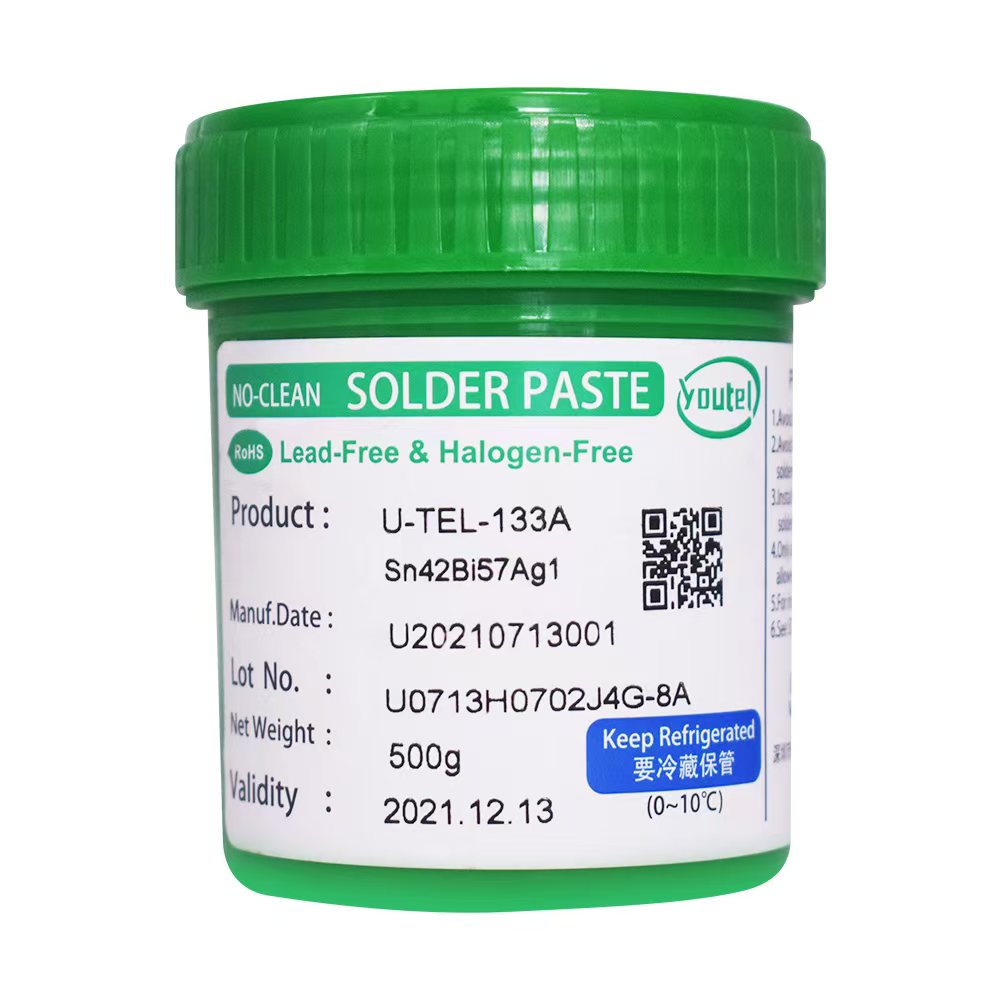

低温锡膏(通常指熔点低于183℃的锡基合金焊料,如Sn-Bi系、Sn-In系等)在LED和敏感元件(如传感器、精密电容、射频元件等)的组装中,凭借其低焊接温度特性,发挥着不可替代的关键作用:

1. 减少热损伤,保护敏感元件性能

LED芯片(尤其是蓝光、紫外光LED)和敏感元件的核心材料(如半导体芯片、有机封装材料、精密陶瓷等)对高温极其敏感:

LED芯片:高温可能导致半导体PN结性能退化(如光衰加剧、色温偏移、发光效率下降),甚至破坏芯片的晶格结构;其封装材料(如硅胶、环氧树脂)在高温下可能发生老化、黄变,影响透光性和寿命。

敏感元件:如MEMS传感器、射频芯片等,高温可能导致内部精密结构(如薄膜、引线键合点)变形、氧化,或引发参数漂移(如电容容值、电阻阻值异常);塑料封装的元件更可能因高温熔化、开裂。

低温锡膏的焊接温度(通常130-170℃)远低于传统高温锡膏(如Sn-Ag-Cu系,熔点217℃以上),可显著降低焊接过程中元件承受的热冲击,从源头避免热损伤,保障元件的原始性能和可靠性。

2. 降低热应力,提升焊点与组件可靠性

焊接过程中,高温会导致不同材料(如元件、基板)因热膨胀系数差异产生热应力。

若温度过高,应力可能超过材料承受极限,导致:

LED基板(如陶瓷、PCB)翘曲、开裂;

敏感元件封装(如塑料、陶瓷)变形、密封失效;

焊点与元件/基板界面出现微裂纹(长期使用中可能扩展,导致断路)。

低温锡膏的低焊接温度可大幅减小热膨胀差异带来的应力,降低上述失效风险,尤其适用于LED模组(多元件集成)、柔性基板(如FPC)等对热应力敏感的场景。

3. 支持“分层焊接”,适应复杂组装需求

LED模组(如背光板、显示屏)和敏感元件组件(如多传感器模组)常需多步骤焊接(如先焊基板、再焊元件,或焊接不同类型元件)。此时,低温锡膏可与高温锡膏配合实现“分层回流焊”:

第一步用高温锡膏焊接基础结构(如LED支架、基板引脚),熔点较高(如217℃);

第二步用低温锡膏焊接敏感元件(如LED芯片、小型传感器),熔点较低(如138℃)。

二次焊接时,低温锡膏的回流温度不会超过高温焊点的熔点,避免已焊结构重熔、移位,确保复杂组装的稳定性。

4. 避免材料氧化与性能劣化

LED的电极(如银、铜)和敏感元件的引线(如金丝、铜线)在高温下易氧化,导致焊点接触电阻增大、导电性下降;部分元件的有机材料(如LED的荧光粉、传感器的有机涂层)在高温下可能分解或变质,直接影响性能(如LED光效降低、传感器灵敏度下降)。

低温锡膏的焊接过程温度低、时间短,可减少金属氧化和有机材料劣化,保障焊点的电气性能(低电阻、高导电性)和元件的原始功能。

5. 降低能耗与工艺成本

相比高温锡膏(回流温度通常230-260℃),低温锡膏的回流温度更低(通常150-180℃),可显著降低回流焊设备的能耗;同时,低温环境对设备的耐热要求更低,减少设备损耗,间接降低生产成本。

大规模LED组装(如照明灯具、显示屏),这一优势可带来显著的经济效益。

低温锡膏的核心价值在于通过“低温焊接”满足基本焊接强度和导电性的前提下,最大限度减少热对LED和敏感元件的损伤,平衡了组装可靠性与元件性能保护,

是这类高精密、热敏感器件制造中不可或缺的关键材料。

上一篇:无铅低温锡膏的可靠性如何?

下一篇:No more