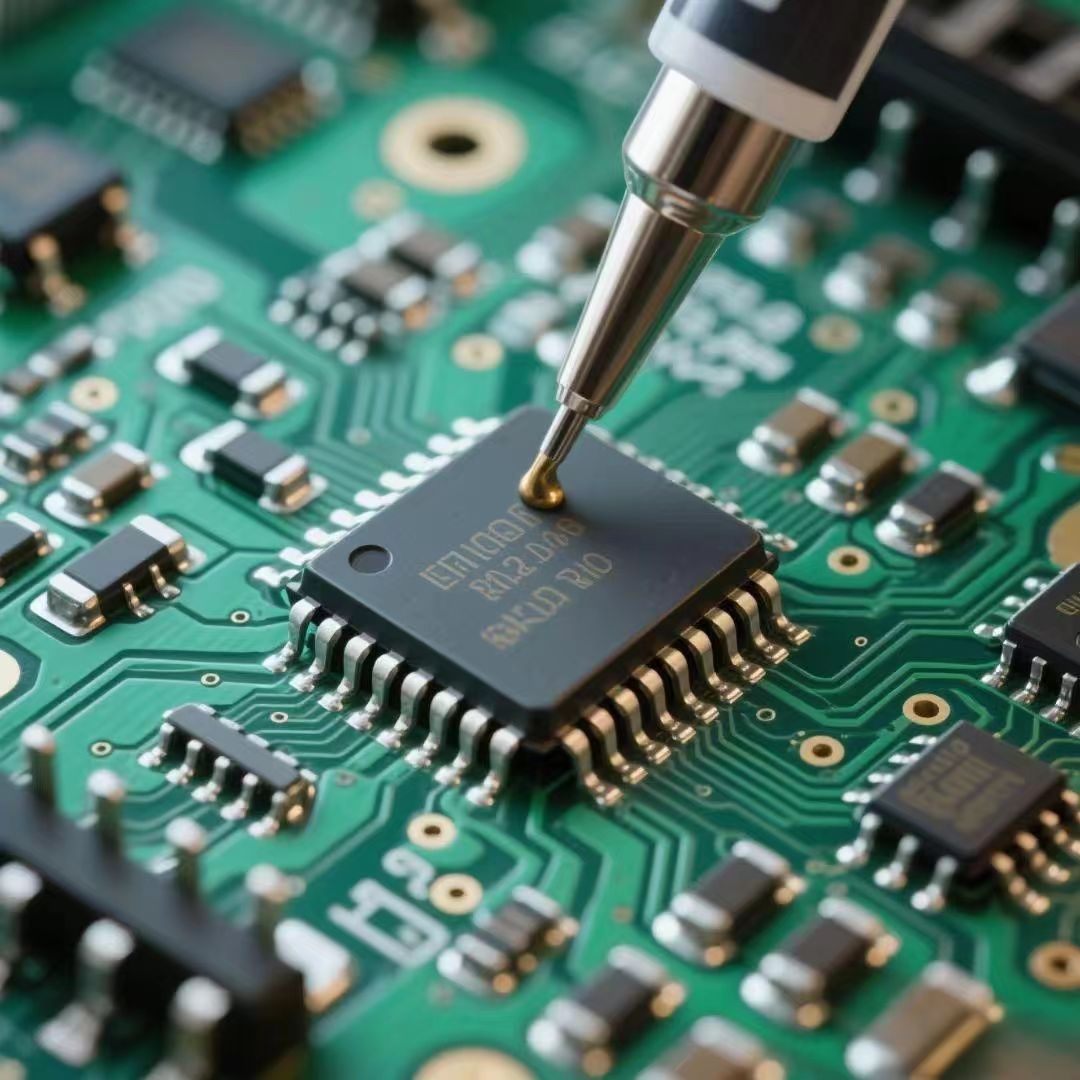

高温锡膏在大功率器件封装中的焊接工艺开发

来源:优特尔锡膏 浏览: 发布时间:2025-07-22

高温锡膏因具有较高的熔点(通常熔点≥217℃),能满足大功率器件(如IGBT、功率MOSFET、大功率LED等)在工作时因高功耗产生的高温环境需求,其在大功率器件封装中的焊接工艺开发需围绕焊接可靠性、导热性及工艺稳定性展开,核心环节如下:

1. 高温锡膏选型

合金成分:常用无铅高温锡膏合金(如SAC305:Sn-3Ag-0.5Cu,熔点217℃;或更高熔点的Sn-5Sb,熔点232℃),需根据器件工作温度上限(通常要求焊接点熔点高于器件最高工作温度50℃以上)选择,同时兼顾导电性、导热性及成本。

助焊剂类型:匹配器件封装材质(如陶瓷、金属基片),选用无腐蚀、高活性助焊剂,确保焊盘与引脚的润湿性,减少焊接空洞(空洞率需控制在5%以下,避免影响导热)。

2. 印刷工艺优化

钢网设计:根据器件引脚间距(如大功率器件常为宽引脚或面焊)设计钢网厚度(0.12-0.2mm)和开孔形状,确保锡膏量均匀(避免过多导致桥连,过少导致虚焊)。

印刷参数:控制刮刀压力(5-10N)、速度(20-40mm/s)、脱模速度(1-3mm/s),保证锡膏图形清晰、无坍塌,尤其针对大面积焊接区域(如散热焊盘)需均匀涂布。

3. 回流焊工艺开发

温区曲线设计:

预热区(80-150℃,60-90s):缓慢升温,挥发助焊剂溶剂,避免锡膏飞溅。

恒温区(150-180℃,40-60s):激活助焊剂,去除氧化层,防止器件热冲击。

回流区(峰值温度高于锡膏熔点20-30℃,如SAC305峰值235-245℃,保持10-20s):确保锡膏完全熔融,实现良好润湿。

冷却区(快速降温,速率3-5℃/s):减少焊点晶粒粗大,提升焊点强度。

气氛控制:对敏感器件(如陶瓷封装)可采用氮气保护(氧含量≤500ppm),提升润湿性,减少氧化。

4. 焊接质量检测与可靠性验证

外观检测:通过AOI或显微镜检查焊点是否存在桥连、虚焊、锡珠等缺陷。

内部质量:采用X射线检测焊点空洞率,超声扫描(C-SAM)评估界面结合强度。

可靠性测试:进行高温存储(150℃,1000h)、温度循环(-40℃~125℃,1000次)、功率循环(模拟器件工作发热)等测试,验证焊点抗热疲劳性能,确保无开裂、脱落。

5. 工艺适配性调整

针对大功率器件封装的特殊性(如金属基片热膨胀系数与器件差异大),需通过调整锡膏成分(如添加微量稀土元素改善延展性)或优化回流曲线,缓解热应力,避免焊点因热循环产生裂纹。

协同开发,可实现高温锡膏在大功率器件封装中“高强度、高导热、

耐高温”的焊接效果,保障器件长期稳定工作。

上一篇:今天详解一下锡膏印刷是干什么的

下一篇:锡膏中助焊剂成分对焊点抗氧化性的影响研究