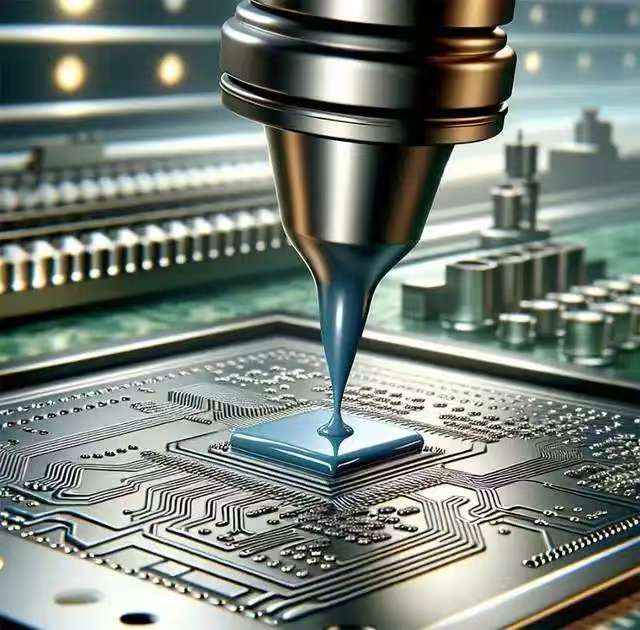

2025 最新锡膏选购指南:从成分到工艺这 5 点避坑技巧必看!

来源:优特尔锡膏 浏览: 发布时间:2025-07-07

2025锡膏选购终极指南:5大核心要素+避坑秘籍,新手也能轻松选对!

合金成分:从基础性能到技术革新的精准把控

2025年电子制造行业对锡膏的环保与可靠性要求达到新高度。

主流无铅锡膏以Sn-Ag-Cu(SAC)系列为核心,其银含量通常在3.0%-4.0%区间,铜含量0.5%-0.7%,这种配比在导电性、抗腐蚀性与机械强度之间取得平衡。

值得关注的是,深圳优特尔研发的防枝晶锡膏采用SnAgCuBi系合金,通过优化触变剂配方,可将细间距焊点短路风险降低60%以上,特别适合5G基站、高端服务器等高密度电路板焊接。

对于新能源汽车功率模块等特殊场景,同方电子推出的低残留无铅锡膏通过添加纳米纤维素气凝胶,在保证焊点强度的同时,焊接后残留物减少40%,有效避免因离子迁移导致的电路故障。

选购时需重点核查供应商提供的成分检测报告,确保重金属含量符合欧盟RoHS 3.0标准(铅≤0.1%,汞≤0.1%)。

物理特性:印刷与焊接的双重维度考量;

1. 颗粒度与分布

2025年行业标准明确要求锡膏颗粒大小控制在20-45μm,其中Type 3(25-45μm)适用于0402及以上封装元件,Type 4(20-38μm)可满足0201超小型元件印刷需求。

需特别注意颗粒分布的D50值(中位粒径),理想范围应在标称值的±10%以内,不均匀分布可能导致印刷厚度偏差超过±15μm的工艺要求。

2. 粘度与触变指数

回流焊工艺推荐粘度范围为800-1200Pa·s,触变指数控制在1.2-1.8之间。对于LED显示屏等高湿环境应用,建议选择触变指数较高的锡膏(如1.6-1.8),可减少因湿气侵入导致的锡膏坍塌问题。

粘度测试应使用Brookfield DV-E型粘度计,在5rpm转速下测量值需稳定在标称值的±10%以内。

工艺适配:从温度曲线到设备兼容性;

1. 回流焊参数设置

预热区:150-180°C,升温速率1.5-2.5°C/s,确保助焊剂充分活化

回流区:峰值温度245-250°C(针对SAC305锡膏),维持时间30-60秒,需根据PCB厚度微调(薄板降低5°C)

冷却区:降温速率≤6°C/s,可形成致密焊点结构,降低冷裂风险

2. 设备兼容性验证

针对DEK Horizon 03iX等高端印刷机,建议选择粘度温度系数(VTCI)≤0.02Pa·s/°C的锡膏,可减少因环境温度波动导致的印刷量偏差。

对于SPI检测设备,需确认锡膏的塌边率≤15%,避免因边缘扩散造成的焊盘覆盖不足。

环境管理:储存与使用的全周期控制

1. 仓储条件

深圳龙华地区年均湿度达75%以上,锡膏必须储存在5-7°C的恒温干燥箱中,湿度控制在10%RH以下。

建议采用氮气保护储存,可将锡膏保质期延长至12个月(常规条件下为6个月)。

2. 使用流程优化

回温:从冷藏取出后需静置4小时以上,避免冷凝水影响助焊剂性能

搅拌:使用行星式搅拌机,在20rpm转速下搅拌5分钟,确保焊粉与助焊剂均匀混合

印刷:每2小时需清洁刮刀和模板,防止助焊剂残留导致的锡膏干结

供应商评估:从技术实力到质量保障

1. 资质认证

优先选择通过ISO/TS 16949(汽车行业)和IPC-CC-830B(电子组件清洁度)认证的供应商。对于医疗电子等高端领域,需确认其锡膏通过USP Class VI生物相容性测试。

2. 技术支持能力

优质供应商应能提供完整的DFM(可制造性设计)报告,包括针对不同元件封装的锡膏厚度建议(如BGA封装推荐0.12-0.15mm)。

建议要求供应商提供3个月的免费工艺调试支持,降低初期生产风险。

避坑指南:5大常见误区深度解析

1. 盲目追求低熔点

部分厂商为降低能耗选择熔点179°C的Sn-Bi系锡膏,但该材料脆性较大,在-40°C低温环境下焊点开裂风险增加3倍,仅适用于消费电子等非关键场景。

2. 忽略颗粒形状影响

非球形焊粉(如不规则形状)虽成本较低,但会导致印刷填充率下降12%-18%,在QFP等精密元件焊接中易出现桥连缺陷。

3. 回流焊峰值温度设定不当

某新能源汽车厂商曾因将SAC305锡膏峰值温度设为240°C,导致焊点IMC层厚度不足3μm,在1000小时热循环测试后失效,正确温度应控制在245-250°C。

4. 锡膏开封后使用时间过长

超过8小时未使用完的锡膏,助焊剂活性下降30%以上,继续使用会导致润湿不良缺陷率上升50%。

5. 忽视环境温湿度监控

某深圳电子厂因夏季车间湿度超过80%,未及时调整锡膏粘度,导致印刷厚度偏差率从±10%扩大至±25%,最终整批产品返工。

2025年锡膏选购已从单纯的材料选择升级为系统工程。

建议采用"3步验证法":①成分与物理特性实验室检测 ②小批量试产验证工艺兼容性 ③长期可靠性测试(如1000小时HAST

试验)。

通过科学选型与严格管控,可将焊接不良率控制在50ppm以下,显著提升生产效率与产品质量。

上一篇:详解锡膏在使用过程中出现问题如何解决

下一篇:No more