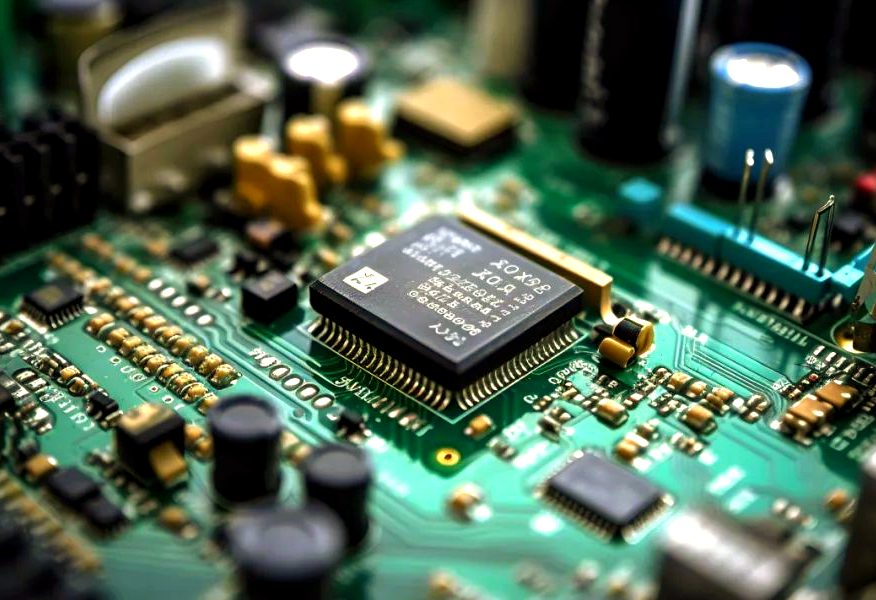

5G通信设备锡膏

来源:优特尔锡膏 浏览: 发布时间:2025-05-14

5G通信设备(如基站、终端模组、毫米波组件等)对锡膏的性能要求严苛,需满足高频信号传输稳定性、高功率散热、小型化集成及复杂环境可靠性,针对5G场景的锡膏技术要点及选型,

5G设备对锡膏的核心需求高频信号完整性保障

低信号损耗:焊点需具备高导电性(降低趋肤效应影响),避免表面氧化或粗糙导致的信号反射。

优先选择 高纯度Sn基合金(如Sn-Ag-Cu系),减少杂质(如Pb、Bi)对导电率的影响;焊点表面需光滑致密,助焊剂需具备强抗氧化能力,避免焊接后形成多孔结构。

低介电常数残留:高频板材(如PTFE、Rogers、LCP)对助焊剂残留敏感,需采用 无卤素、低极性残留的助焊剂,防止介电损耗增加。

高导热性:依赖合金导热系数(如Sn-Ag-Cu导热率约50 W/m·K,优于Sn-Bi系),或添加纳米级导热填料(如AlN、Cu颗粒);

耐高温老化:长期工作温度≥85℃时,需选择 中高熔点合金(如SAC305熔点217℃,或Sn-Ag-Cu-Ni合金,耐温性提升10%-15%),避免焊点软化失效。

超细间距印刷与可靠性5G模组集成度高(如0.3mm以下焊盘间距、Flip Chip倒装芯片),

高触变性与低塌落度:锡膏粘度控制在600-900 Pa·s(25℃,4号转子),粉末粒径D50=20-30μm(适合200目以上模板),减少桥连风险;

抗机械应力:针对陶瓷基板与PCB的CTE差异,可选用含 In(铟)或弹性树脂 的锡膏,降低热膨胀不匹配导致的焊点开裂(如Sn-Ag-Cu-In合金,柔韧性提升20%)。

低残留腐蚀性:助焊剂需通过铜镜腐蚀测试,Cl⁻、Br⁻含量<0.1%,避免电化学迁移;

添加Ni、Co等元素细化晶粒(如SAC305+0.1%Ni),提升焊点抗振动疲劳寿命(循环次数≥10⁴次)。

合金类型 典型成分 熔点(℃) 核心优势 5G适用场景

SAC305 Sn-3.0Ag-0.5Cu 217 综合性能均衡,导热/导电/可靠性优异 通用5G PCB焊接

SAC405 Sn-4.0Ag-0.5Cu 217 更高Ag含量,导电性提升5%-8% 高频信号路径焊接

Sn-Ag-Cu-Ni Sn-3.0Ag-0.5Cu-0.1Ni 218 晶粒细化,抗热疲劳性增强 高功率组件

Sn-Ag-In Sn-3.5Ag-5.0In 183 低熔点、高柔韧性(延伸率≥30%) 热敏元件与陶瓷基板互连

5G组件 核心需求 推荐锡膏方案 参考型号

PCB主板(LGA/BGA) 细间距、高可靠性 SAC305+高触变助焊剂,粒径20-30μm 千住M705-GRN3、Alpha OM-338

毫米波天线模块 低信号损耗、光滑焊点 SAC405+无卤素助焊剂,氮气回流工艺 Koki ZX-10N、Indium 8.9HF

功率放大器(PA) 高散热、抗热循环 Sn-Ag-Cu-Ni合金,添加0.5%纳米Al₂O₃填料 爱法NC-400、Amtech Super-Flex

陶瓷滤波器(LTCC) 低热应力、低温焊接 Sn-Ag-In合金(183℃熔点),低CTE匹配 铟泰95.5Sn-3.8Ag-0.7Cu

户外基站模块 抗腐蚀、长寿命 免清洗SAC305,助焊剂卤素含量<0.05% 减摩FM-44、Zestron VR9000

5G通信设备锡膏需在 高频导电性、高温可靠性、细间距印刷精度 之间实现平衡,核心选型逻辑为:最终通过高频性能测试与长期可靠性验证(如1000小时高温高湿老化)。

建议与锡膏供应商协同开发,针对具体5G模块(如S

ub-6G/LTE或毫米波)进行定制化配方优化。

上一篇:专业锡膏制造专家

下一篇:SMT锡膏的核心特性与选型要素